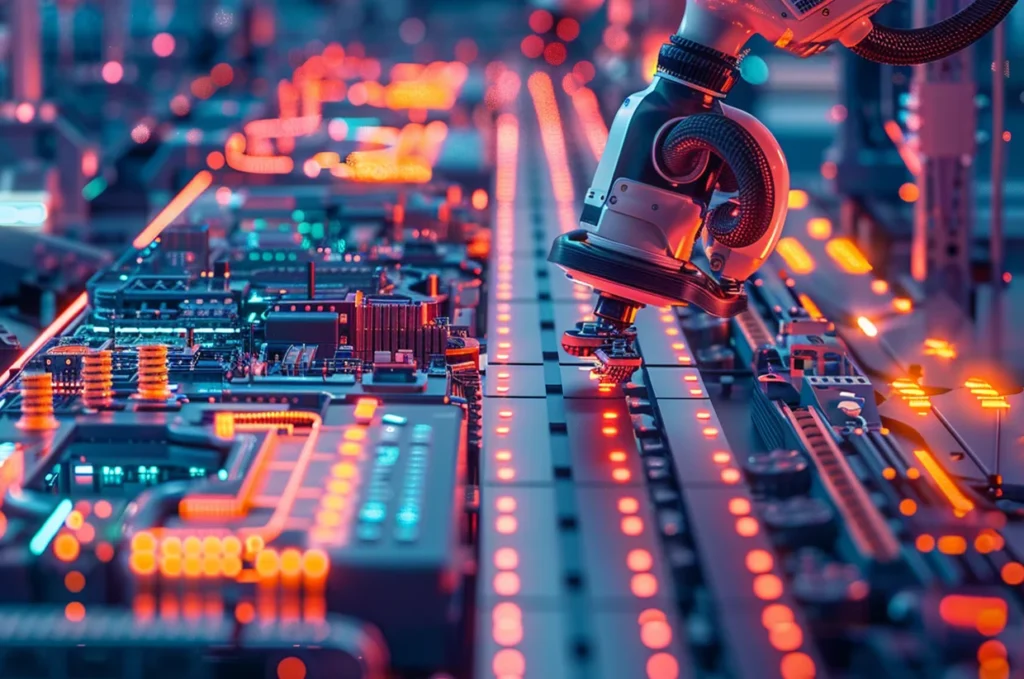

Cyberphysische Produktionssysteme sind ein zentraler Bestandteil der Industrie 4.0 und spielen eine immer größere Rolle in der modernen Industrie. Sie stellen eine Verbindung zwischen der physischen Produktion und digitalen Komponenten her und ermöglichen so eine effizientere und produktivere Fertigung.

In diesem Artikel werden wir uns mit der Bedeutung von Cyberphysischen Produktionssystemen in der Industrie auseinandersetzen, ihre Definition und Merkmale erläutern, verschiedene Anwendungsgebiete aufzeigen, die Vorteile für die Industrie diskutieren, die Herausforderungen bei der Implementierung betrachten, die Technologien und Komponenten beleuchten, erfolgreiche Implementierungen von Cyberphysischen Produktionssystemen vorstellen und einen Ausblick auf die Zukunft geben.

Zusammenfassung

- Cyberphysische Produktionssysteme sind eine wichtige Entwicklung in der Industrie.

- Sie zeichnen sich durch eine enge Verknüpfung von physischen und digitalen Komponenten aus.

- Anwendungsgebiete sind unter anderem die Automatisierung von Produktionsprozessen und die Optimierung von Wartungsarbeiten.

- Vorteile sind eine höhere Effizienz, Flexibilität und Qualität in der Produktion.

- Herausforderungen bei der Implementierung sind unter anderem die Integration in bestehende Systeme und die Sicherheit der Datenübertragung.

Die Bedeutung von Cyberphysischen Produktionssystemen in der Industrie

Cyberphysische Produktionssysteme bieten Unternehmen zahlreiche Wettbewerbsvorteile. Durch die Verbindung von physischen und digitalen Komponenten können Unternehmen ihre Effizienz und Produktivität steigern. Durch Echtzeitdatenverarbeitung und -analyse können Prozesse optimiert und Engpässe identifiziert werden.

Dies ermöglicht eine schnellere Reaktion auf Veränderungen in der Nachfrage oder im Produktionsprozess. Darüber hinaus ermöglichen Cyberphysische Produktionssysteme eine autonome Entscheidungsfindung, was zu einer Reduzierung von menschlichen Fehlern führt.

Definition und Merkmale von Cyberphysischen Produktionssystemen

Cyberphysische Produktionssysteme zeichnen sich durch die Verbindung von physischen und digitalen Komponenten aus. Physische Komponenten sind beispielsweise Maschinen, Roboter oder Sensoren, während digitale Komponenten Software, Datenbanken oder Cloud-Systeme sein können.

Durch die Verbindung dieser Komponenten können Daten in Echtzeit erfasst, verarbeitet und analysiert werden. Dies ermöglicht eine schnelle Reaktion auf Veränderungen und eine effizientere Steuerung der Produktion. Darüber hinaus sind Cyberphysische Produktionssysteme in der Lage, autonom Entscheidungen zu treffen, basierend auf den erfassten Daten und den definierten Regeln.

Anwendungsgebiete von Cyberphysischen Produktionssystemen

Cyberphysische Produktionssysteme finden Anwendung in verschiedenen Bereichen der Industrie. In der Produktion und Fertigung ermöglichen sie eine effizientere Steuerung der Maschinen und Prozesse. Durch die Verbindung von Maschinen und Sensoren können Daten in Echtzeit erfasst und analysiert werden, um Engpässe zu identifizieren und die Produktionsprozesse zu optimieren.

In der Logistik und im Supply Chain Management können Cyberphysische Produktionssysteme helfen, den Materialfluss zu überwachen und zu steuern. Durch die Verbindung von Lagerbeständen, Transportmitteln und Lieferketten können Unternehmen ihre Logistikprozesse optimieren und Engpässe vermeiden.

In der Qualitätskontrolle und Wartung können Cyberphysische Produktionssysteme dazu beitragen, Fehler frühzeitig zu erkennen und Wartungsarbeiten zu planen. Durch die Verbindung von Sensoren und Maschinen können Unternehmen den Zustand ihrer Anlagen überwachen und rechtzeitig reagieren.

Vorteile von Cyberphysischen Produktionssystemen für die Industrie

Cyberphysische Produktionssysteme bieten der Industrie zahlreiche Vorteile. Durch die Reduktion von Fehlern und Ausschuss können Unternehmen ihre Produktqualität verbessern und Kosten einsparen. Durch die Verbindung von physischen und digitalen Komponenten können Unternehmen flexibler und anpassungsfähiger auf Veränderungen reagieren.

Dies ermöglicht es ihnen, ihre Produktion schnell an neue Anforderungen anzupassen und auf Kundenwünsche einzugehen. Darüber hinaus können Unternehmen durch die Optimierung ihrer Prozesse und die effizientere Nutzung ihrer Ressourcen Kosten einsparen.

Herausforderungen bei der Implementierung von Cyberphysischen Produktionssystemen

Die Implementierung von Cyberphysischen Produktionssystemen stellt Unternehmen vor verschiedene Herausforderungen. Die Komplexität der Systeme erfordert eine sorgfältige Planung und Koordination aller Komponenten. Die Integration von physischen und digitalen Komponenten erfordert eine enge Zusammenarbeit zwischen verschiedenen Abteilungen und eine klare Definition der Schnittstellen.

Darüber hinaus müssen Unternehmen sicherstellen, dass die Daten sicher sind und den Datenschutzbestimmungen entsprechen. Dies erfordert eine sichere Datenübertragung, eine sichere Speicherung der Daten und den Schutz vor unbefugtem Zugriff. Darüber hinaus müssen Unternehmen ihre Mitarbeiter schulen und qualifizieren, um mit den neuen Technologien und Prozessen umgehen zu können.

Technologien und Komponenten von Cyberphysischen Produktionssystemen

Cyberphysische Produktionssysteme basieren auf verschiedenen Technologien und Komponenten. Sensoren und Aktoren spielen eine zentrale Rolle, da sie die physischen Komponenten mit der digitalen Welt verbinden. Sensoren erfassen Daten wie Temperatur, Druck oder Vibration, während Aktoren die physischen Komponenten steuern.

Cloud Computing und Big Data ermöglichen die Verarbeitung und Analyse großer Datenmengen in Echtzeit. Durch die Nutzung von Cloud-Systemen können Unternehmen ihre Rechenleistung flexibel skalieren und auf externe Ressourcen zugreifen.

Künstliche Intelligenz und Machine Learning ermöglichen eine autonome Entscheidungsfindung. Durch die Analyse von Daten und die Anwendung von Algorithmen können Systeme selbstständig Entscheidungen treffen und Prozesse optimieren.

Beispiele für erfolgreiche Implementierungen von Cyberphysischen Produktionssystemen

Ein Beispiel für eine erfolgreiche Implementierung von Cyberphysischen Produktionssystemen ist das Unternehmen Bosch Rexroth. Das Unternehmen hat seine Produktion durch den Einsatz von Sensoren und Aktoren optimiert. Durch die Verbindung der Maschinen mit einem zentralen System können Daten in Echtzeit erfasst und analysiert werden. Dies ermöglicht es dem Unternehmen, Engpässe zu identifizieren und die Produktionsprozesse zu optimieren.

Ein weiteres Beispiel ist das Unternehmen Siemens, das seine Logistikprozesse durch den Einsatz von Cyberphysischen Produktionssystemen verbessert hat. Durch die Verbindung von Lagerbeständen, Transportmitteln und Lieferketten kann das Unternehmen den Materialfluss überwachen und steuern. Dies ermöglicht es dem Unternehmen, Engpässe zu vermeiden und die Lieferzeiten zu verkürzen.

Auch das Unternehmen BMW setzt Cyberphysische Produktionssysteme ein, um die Qualität seiner Produkte zu verbessern. Durch die Verbindung von Sensoren und Maschinen kann das Unternehmen Fehler frühzeitig erkennen und Wartungsarbeiten planen.

Zukunftsaussichten und Entwicklungen von Cyberphysischen Produktionssystemen

Die Zukunft von Cyberphysischen Produktionssystemen sieht vielversprechend aus. Die Weiterentwicklung von KI und Machine Learning ermöglicht eine noch effizientere Steuerung der Produktion. Durch die Integration von Augmented und Virtual Reality können Unternehmen ihre Prozesse noch besser visualisieren und optimieren.

Die Verbreitung von 5G-Netzwerken ermöglicht eine schnellere Datenübertragung und eine noch bessere Vernetzung der Komponenten.

Fazit: Die Bedeutung von Cyberphysischen Produktionssystemen für die zukünftige Industrie.

Cyberphysische Produktionssysteme spielen eine immer größere Rolle in der modernen Industrie. Sie bieten Unternehmen zahlreiche Vorteile, wie eine Steigerung der Effizienz und Produktivität, eine Reduktion von Fehlern und Ausschuss sowie Kosteneinsparungen.

Die Implementierung von Cyberphysischen Produktionssystemen stellt Unternehmen jedoch auch vor verschiedene Herausforderungen, wie die Komplexität der Systeme, die Datensicherheit und den Datenschutz sowie die Schulung und Qualifikation der Mitarbeiter.

Durch den Einsatz von Technologien wie Sensoren und Aktoren, Cloud Computing und Big Data sowie Künstlicher Intelligenz und Machine Learning können Unternehmen ihre Produktion optimieren und wettbewerbsfähig bleiben. Die Zukunft von Cyberphysischen Produktionssystemen sieht vielversprechend aus, mit weiteren Entwicklungen in den Bereichen KI, AR/VR und 5G-Netzwerken.

FAQs

Was sind Cyberphysische Produktionssysteme?

Cyberphysische Produktionssysteme sind Systeme, die die physische Produktion mit der digitalen Welt verbinden. Sie bestehen aus vernetzten Maschinen, Sensoren und Software, die miteinander kommunizieren und Daten austauschen.

Welche Vorteile bieten Cyberphysische Produktionssysteme?

Cyberphysische Produktionssysteme bieten zahlreiche Vorteile, wie eine höhere Flexibilität, Effizienz und Qualität in der Produktion. Durch die Vernetzung der Maschinen und die Analyse von Daten können Prozesse optimiert und Fehler vermieden werden.

Welche Branchen setzen Cyberphysische Produktionssysteme ein?

Cyberphysische Produktionssysteme werden in verschiedenen Branchen eingesetzt, wie beispielsweise der Automobilindustrie, der Luft- und Raumfahrt, der Elektronikindustrie und der Medizintechnik.

Welche Technologien werden für Cyberphysische Produktionssysteme eingesetzt?

Für Cyberphysische Produktionssysteme werden verschiedene Technologien eingesetzt, wie beispielsweise das Internet der Dinge (IoT), künstliche Intelligenz (KI), Big Data und Cloud Computing.

Welche Herausforderungen gibt es bei der Implementierung von Cyberphysischen Produktionssystemen?

Bei der Implementierung von Cyberphysischen Produktionssystemen gibt es verschiedene Herausforderungen, wie beispielsweise die Sicherheit der Daten und Systeme, die Komplexität der Technologien und die Integration in bestehende Systeme. Zudem müssen Mitarbeiterinnen und Mitarbeiter geschult werden, um die neuen Systeme bedienen zu können.